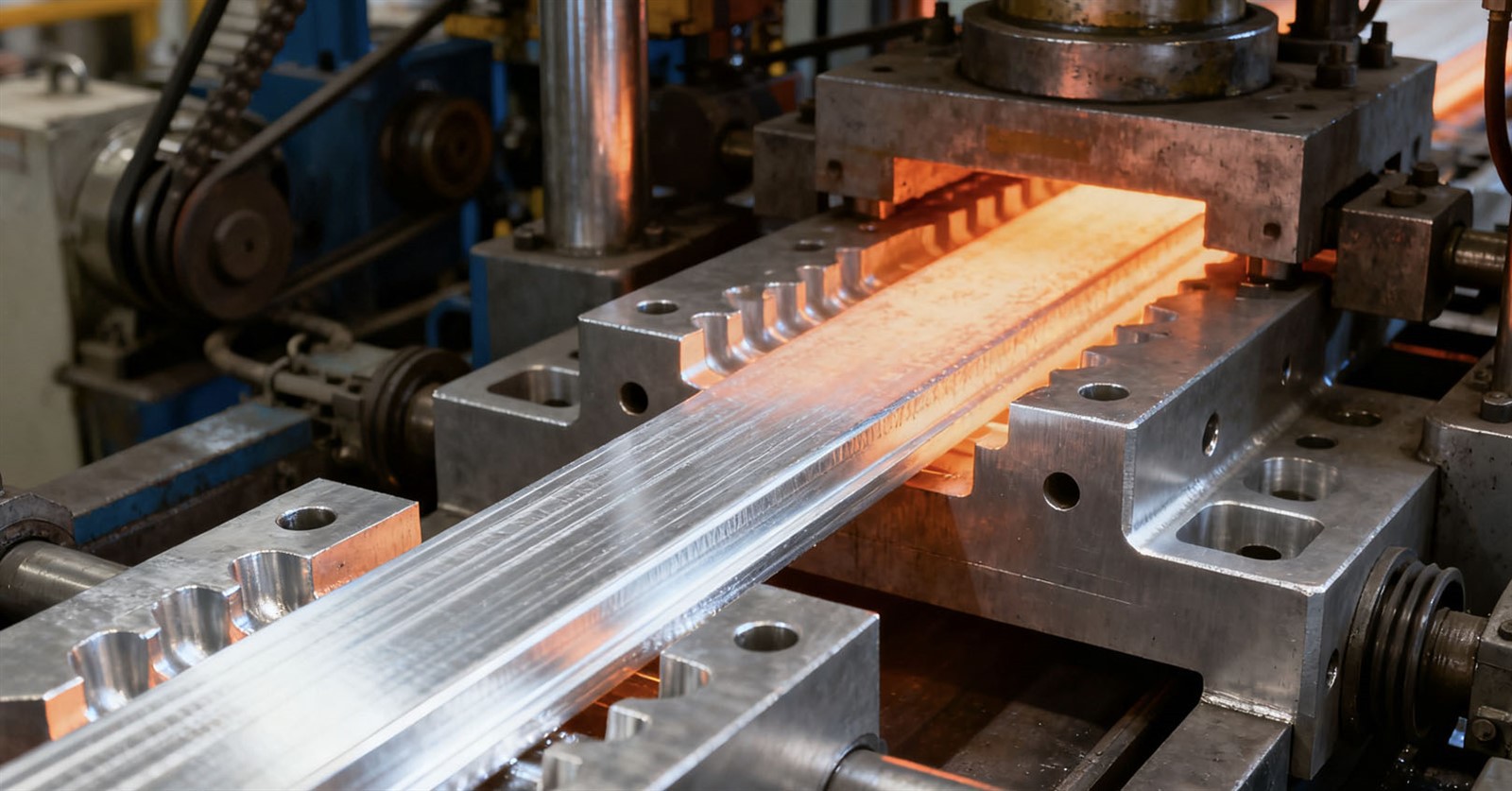

Vzhledem k široké škále hliníkových profilů a složitému toku materiálu během procesu vytlačování jsou vytlačovací nástroje vystaveny náročným podmínkám zatížení, což činí vývoj výrobků pro vytlačování hliníku a návrh forem náročným úkolem. Tradiční produkční model, který se opírá o-návrh založený na zkušenostech a opravy{2}}zkušeností a{3}}chyb, již nemůže splňovat požadavky moderního ekonomického rozvoje. V tržní ekonomice, kde je efektivita životně důležitá a kvalita je klíčová, podniky vyrábějící hliníkové vytlačování upřednostňují zlepšení úspěšnosti návrhu a zpracování lisovacích nástrojů, stejně jako výstupu vytlačování a výtěžnosti hotového produktu. Při výrobě polotovarů z hliníku a slitin hliníku- je vytlačování jedním z hlavních tvářecích procesů a kvalita vytlačovacích nástrojů a rychlost vytlačování přímo ovlivňují kvalitu výrobků a výstup podniků vytlačujících hliník a hliníkové slitiny.

V tomto případě se naléhavým úkolem stalo, jak zlepšit produktivitu extrudéru. Existuje mnoho opatření ke zvýšení produktivity, jako je zvýšení instalované kapacity, zlepšení dovedností pracovníků a zvýšení standardů řízení, z nichž všechna jsou praktická a účinná opatření.

1. Hlavní faktory ovlivňující výtěžnost a kvalitu produktu

1. Význam kvality hliníkové tyče

U hliníkových profilů s vyššími požadavky na kvalitu má kvalita hliníkových tyčí přímý vliv na kvalitu a výkon produktu. Vysoce-kvalitní ingoty, které jsou legované, zrnitá-rafinované, rafinované a homogenizované, mohou snížit opotřebení formy, prodloužit efektivní dobu výroby, a tím zlepšit rychlost vytlačování a dosáhnout maximálního výkonu.

2. Moderní vybavení a vysoce kvalifikovaní pracovníci jsou předpokladem pro zvýšení výroby

Pokročilé vybavení, vysoce kvalifikovaní pracovníci a moderní vědecké řízení hrají klíčovou roli při zvyšování produkce extruzních produktů.

3. Význam plísní

Přiměřený návrh formy, včasná nitridace za účelem zlepšení tvrdosti a povrchové úpravy pracovních částí formy, snížení frekvence výměny formy, minimalizace neproduktivního času, zlepšení kvality produktu a snížení míry defektů jsou velmi důležité pro dosažení maximální produkce.

4. Důležitý vztah mezi řízením teploty a zvyšováním výkonu

Pokud nedojde k žádné neplánované odstávce, maximální výkon je obvykle určen především rychlostí vytlačování, která je omezena čtyřmi faktory, z nichž tři jsou pevné. Posledním faktorem je teplota a míra její regulace, která je proměnná.

Prvním faktorem je vytlačovací tlak lisu; vyšší vytlačovací tlak umožňuje hladké vytlačování i při nižších teplotách předvalků. Druhým faktorem je konstrukce matrice; při vytlačování tření mezi kovem a stěnami formy obvykle zvyšuje teplotu procházející hliníkové slitiny o 35–62 stupňů. Třetím faktorem jsou vlastnosti vytlačované slitiny, což je nekontrolovatelný faktor, který omezuje rychlost vytlačování. Výstupní teplota profilu by obecně neměla překročit 540 stupňů; jinak se kvalita povrchu materiálu sníží, stopy po matrici se stanou výraznějšími a mohou se objevit problémy, jako je lepení hliníku, prohlubně, mikrotrhlinky a trhání. Posledním faktorem je teplota a stupeň její regulace.

Za prvé, pokud vytlačovací lis nemá dostatečnou vytlačovací sílu, bude obtížné vytlačit hladce nebo dokonce dojde k zablokování matrice, což znemožní vytlačování. V tomto případě lze teplotu předvalků zvýšit, ale rychlost vytlačování by měla být nižší, aby se zabránilo příliš vysoké výstupní teplotě materiálu. Každá slitina má svou specifickou optimální teplotu vytlačování (předvalku).

Výrobní praxe ukázala, že teplota předvalků se nejlépe udržuje kolem 430 stupňů (když je rychlost vytlačování větší nebo rovna 16 mm/s). Výstupní teplota lisovacích profilů slitinových profilů 6063 by neměla překročit 500 stupňů a výstupní teplota lisovacích profilů slitinových profilů 6061 by v ideálním případě neměla přesáhnout 525 stupňů. I nepatrné změny výstupní teploty z formy mohou ovlivnit výtěžnost a kvalitu produktu.

Výrobní praxe: Velmi důležitá je také teplota vytlačovacího bubnu. Zvláštní pozornost by měla být věnována nárůstu teploty během předehřívací fáze a mělo by se zabránit nadměrnému tepelnému namáhání mezi vrstvami. V ideálním případě by měly být vytlačovací válec a vložka zahřáté na pracovní teplotu současně. Rychlost předehřívání by neměla překročit 38 stupňů za hodinu. Nejlepší postup předehřívání je následující: zahřejte na 235 stupňů a podržte po dobu 8 hodin, poté pokračujte v zahřívání na 430 stupňů a držte 4 hodiny před zahájením provozu. To nejen zajišťuje rovnoměrné vnitřní a vnější teploty, ale také poskytuje dostatek času na odstranění všech vnitřních tepelných pnutí. Nejlepší metodou předehřívání je přirozeně ohřívání vytlačovacího bubnu v peci.

Během procesu vytlačování by teplota vytlačovacího válce měla být o 15–40 stupňů nižší než teplota předvalku. Pokud je rychlost vytlačování příliš vysoká a způsobí, že teplota vytlačovacího válce stoupne nad teplotu předvalku, musí být přijata opatření ke snížení teploty válce. To je nejen obtížný úkol, ale také snižuje výrobní výkon. Během zvyšování rychlosti výroby mohou být někdy topné články řízené termočlánkem odříznuty, přesto teplota vytlačovacího válce stále stoupá. Pokud teplota vytlačovacího válce překročí 470 stupňů, rychlost vytlačovacích vad se zvýší. Ideální teplota vytlačovacího válce by měla být stanovena podle různých slitin.

Při vytlačování-kvalitních a vysoce{1}}kvalitních povrchových profilů by měla být také přísně kontrolována teplota vytlačovací hubice, aby se snížilo množství vadných produktů způsobených nekonzistentní barvou povrchu. Pevné vytlačovací nástroje jsou mnohem lepší než pohyblivé, protože mohou akumulovat více tepla, což snižuje teplotu na koncích předvalků, snižuje nečistoty vstupující do profilu a pomáhá zlepšit výtěžnost.

Teplota formy hraje důležitou roli při dosahování vysokého výrobního výkonu a obecně by neměla být nižší než 430 stupňů; na druhou stranu by neměla být příliš vysoká, jinak může dojít nejen ke snížení tvrdosti, ale také k oxidaci, a to především na pracovní ploše. Během procesu zahřívání formy by formy neměly být umístěny příliš blízko sebe, což by bránilo cirkulaci vzduchu. Nejlepší je použít pec-skříňového typu s mřížkami, přičemž každou formu umístíte do samostatné přihrádky.

Teplota formy Teplota ingotu se může během procesu vytlačování zvýšit asi o 40 stupňů nebo i více a rozsah tohoto zvýšení závisí hlavně na konstrukci formy. Pro dosažení maximálního výkonu nesmí být přehlíženy všechny teploty. Každá teplota by měla být zaznamenávána a přísně kontrolována, aby bylo možné určit vztah mezi maximálním výkonem stroje a různými teplotami.

A konečně, všichni zaměstnanci závodu na výrobu vytlačovacích lisů by si měli pamatovat: přesná regulace teploty je rozhodující pro zvýšení výkonu.

A konečně, hlavními způsoby, jak zvýšit výkon a kvalitu produktu, je druhé lisování.

Protože výstup a kvalita produktu závisí hlavně na surovinách, zařízení a formách, vhodném nastavení parametrů procesu a dovednostech pracovníků, konkrétní způsoby, jak zlepšit výstup a kvalitu produktu a snížit množství vadných produktů, jsou následující:

1. Vyberte vysoce kvalitní-ingoty, které jsou legované, zrnité-rafinované, jemně-zrnité a homogenizované;

2. Optimalizujte design formy, včasnou nitridaci pro zlepšení tvrdosti a povrchové úpravy pracovní plochy formy, snížení frekvence výměny formy a minimalizaci-neproduktivní doby;

3. Prodlužte ingot ingot, abyste snížili počet zbývajících lisů;

4. Použijte stříhání za tepla ke zvýšení výtěžnosti kovu;

5. Nařežte svarové spoje profilů a zvolte vhodné délky ingotů a protlačení;

6. Snižte teplotu ingotu a zvyšte rychlost vytlačování, abyste zajistili výstupní teplotu.